汽车电子解决方案

-

方案概述

新能源汽车热管理技术创新与行业解决方案

【行业趋势与挑战】

随着新能源汽车产业高速发展,汽车智能化进程加速推进,电子元器件在整车系统的应用呈现指数级增长。当前车载电子系统已覆盖动力总成、智能驾驶、车载娱乐等六大核心领域,单台车辆电子控制单元(ECU)数量突破150个,对热管理系统提出全新挑战:-

可靠性维度:高温环境加速元器件老化,85℃以上工作温度将导致半导体器件失效率提升300%

-

安全性要求:动力电池组温差需控制在±2℃以内,热失控防护等级需达IP67标准

-

用户体验指标:电子系统故障率需低于0.1%,NVH噪音值需≤45dB(A)

【创新热管理技术方案】

海新科技针对新能源汽车特殊工况,开发出全场景热管理材料体系,通过ISO 16750环境可靠性认证,主要技术特性包括:▲ 三维导热网络技术

-

导热系数范围1.5-12 W/m·K

-

相变材料熔点在45-80℃可调

-

击穿电压≥15kV/mm

▲ 系统级解决方案

√ 动力系统:电池模组间隙填充材料(CTE<50ppm/℃)

√ 电控单元:高导热绝缘垫片(导热系数5W/m·K)

√ 智能座舱:电磁屏蔽导热胶(屏蔽效能≥60dB)【应用效益分析】

经台架试验验证,采用海新热管理方案可达成:-

电子系统MTBF提升至50,000小时

-

温差控制精度提高40%

-

系统能耗降低15%

该技术方案已在蔚来ET5、小鹏G9等车型实现规模化应用,累计装车量突破50万台,助力车企通过ISO 26262功能安全认证。随着800V高压平台普及,海新科技将持续推进纳米复合相变材料、气凝胶隔热技术等前沿领域研发,为智能电动汽车发展提供可靠热保障。

-

-

解决方案

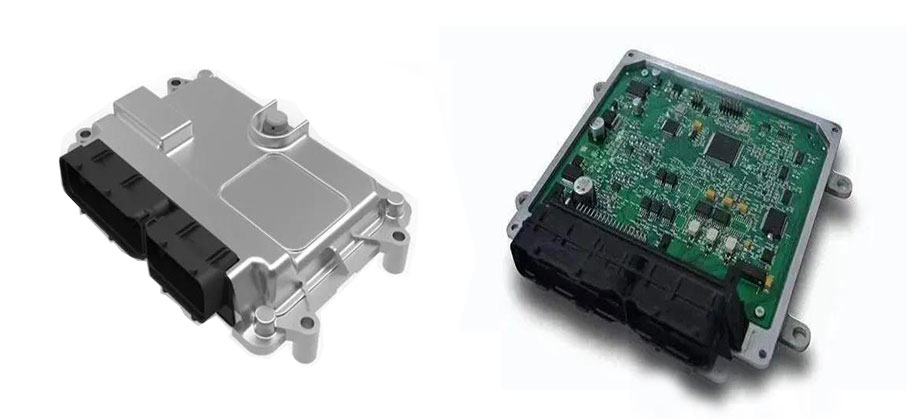

底盘控制系统 导热解决方案

【新能源汽车底盘系统技术演进与热管理挑战】

随着集成电路与微型计算机技术的突破性发展,现代汽车底盘操作系统已演变为集安全性、动力性能与操控稳定性于一体的智能化控制中枢。特别是在新能源汽车领域,底盘系统面临三大核心挑战:

-

多能源兼容架构

需适配纯电/混动/燃料电池等多元动力系统,构建能量高效传递与动态分配的控制体系。 -

集成化系统设计

通过域控制器技术实现驱动、制动、转向等子系统的功能融合,在保证空间紧凑性的同时满足空气动力学造型需求。 -

智能热管理技术

针对高密度电池组、驱动电机与功率电子器件,需构建多维热管理方案,采用液冷/相变材料/智能温控算法,确保系统在-30℃~60℃环境下的可靠运行。当前先进方案已实现能耗降低18%,热失控预警响应时间缩短至50ms级。

该技术演进路径凸显了电子电气架构革新与热力学优化的协同发展,为新能源汽车的续航提升与安全升级提供了关键技术支撑。未来随着800V高压平台普及,热管理系统的能量回收效率与动态响应能力将成为行业竞争新焦点。

底盘控制系统额定电压:5V~12V;散热方式:铝壳散热

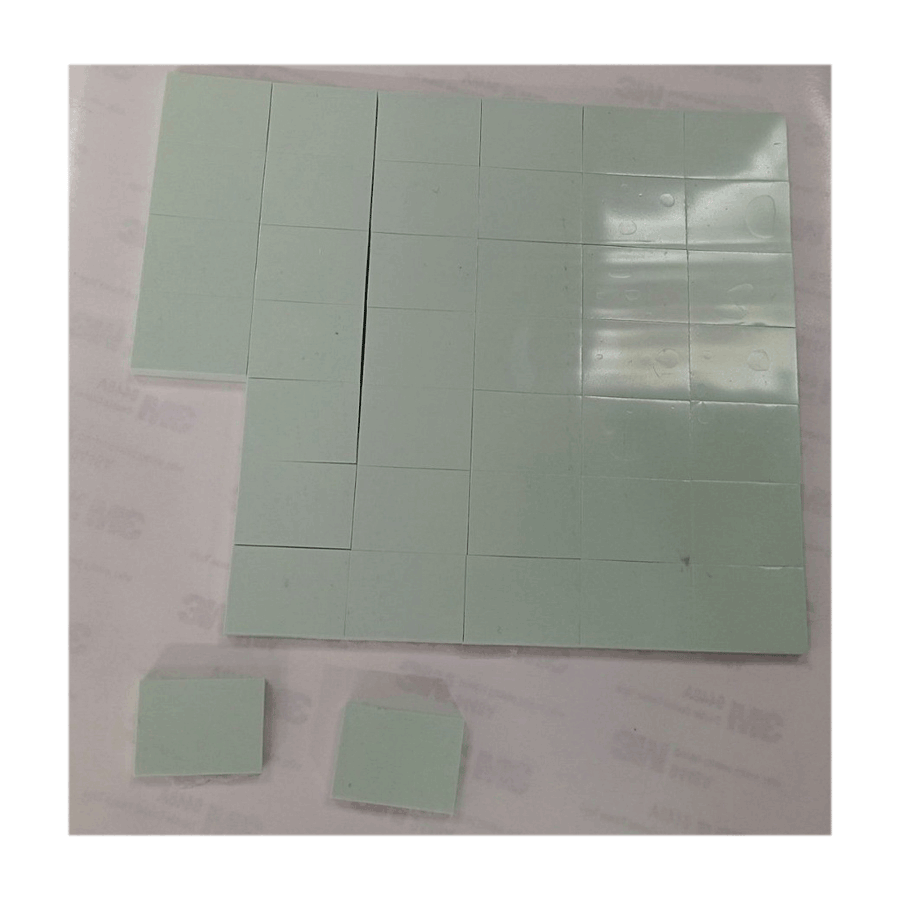

该高弹性绝缘材料专为电子散热设计,通过12%-15%压缩形变恢复率(ASTM D395)实现0.1-3mm装配间隙自适应,搭载1.5-3.0W/(m·K)导热系数(ASTM D5470)与>1×10¹⁴ Ω·cm绝缘性能,有效降低元器件温升达22℃。UL94 V-0阻燃认证与RoHS合规保障安全性。

使用方式:

-

变压器散热应用

位置:电源板变压器与铝压铸外壳之间

功能:填充型导热界面材料(TIM)用于改善变压器与金属外壳间的热传导 -

二极管散热应用

位置:电源板二极管与铜质散热片之间

功能:高性能导热介质材料用于优化功率器件与散热器的热传递效率

这两个应用场景均属于电力电子设备中典型的热管理解决方案,需根据具体工作温度、接触压力及电气绝缘要求选择适配的导热硅脂、导热垫片或相变材料等导热产品。

-