导热硅胶垫在移动充电宝中的应用:破解高功率快充的散热难题

- 发布时间:2025-05-27 09:46:49

- 来源:海新电子

- 阅读量:212

快充时代下的“发热焦虑”——手机充电宝

随着智能手机、平板电脑等移动设备的普及,移动充电宝正朝着大容量、高功率、超薄化方向快速发展。100W PD快充、20000mAh大容量电芯、多设备同时充电等功能逐渐成为标配,但随之而来的散热问题日益凸显:

电芯高温失控:大电流充放电时,电芯表面温度可达60℃以上,影响循环寿命(每升高10℃,寿命衰减约20%);

PCB板热堆积:快充协议芯片、MOS管等功率器件温度峰值突破85℃,导致充电效率下降甚至触发保护关机;

结构设计矛盾:超薄机身(<15mm)限制散热空间,传统金属散热片增加重量且存在短路风险。

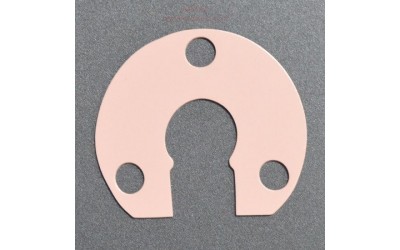

导热硅胶垫片在手机充电宝中的应用

解决方案:导热硅胶垫的“三重散热革命”

针对充电宝的特殊需求,海新电子开发的超薄型导热硅胶垫(厚度0.3-1.0mm,导热系数3-8W/m·K)通过创新设计实现三大突破:

1. 立体导热网络构建

在电芯与铝合金外壳之间铺设0.5mm厚导热垫片(导热系数5W/m·K),通过纳米级氧化铝颗粒形成的三维导热通道,将电芯热量快速导出至外壳。实测数据显示:

电芯表面温度从62℃降至48℃;

同等工况下循环寿命提升30%(从500次增至650次)。

2. 精准热区管理

针对PCB板上的发热集中区域(如升降压芯片、协议芯片),采用预切割成型垫片(公差±0.1mm)直接贴合:

芯片结温降低22℃(从87℃→65℃);

快充功率波动范围从±15%收窄至±5%。

3. 安全防护升级

材料通过UL94 V-0认证,在150℃高温下仍保持绝缘性能(击穿电压>5kV/mm),配合30%压缩形变率设计,有效吸收跌落冲击能量,降低内部元件损伤风险。

应用案例:某品牌20000mAh氮化镓快充充电宝

项目背景

某头部充电宝厂商推出厚度仅14mm的100W氮化镓快充产品,但在测试中发现:

满功率输出时外壳局部温度达53℃(超过国标45℃限值);

连续使用30分钟后触发过热保护。

海新电子定制方案

热仿真分析:通过ANSYS模拟确定主要热源为2颗GaN芯片和4节21700电芯;

材料选型:

电芯组:0.6mm厚HX-TGP05垫片(5W/m·K,邵氏硬度OO 30);

GaN芯片:0.3mm厚HX-TGP08垫片(8W/m·K,自带背胶);

结构优化:在铝合金中框内侧增加波浪形导热槽,提升垫片接触面积>95%。

实测效果

| 测试项 | 改进前 | 改进后 | 提升幅度 |

|---|---|---|---|

| 外壳最高温度 | 53℃ | 41℃ | ↓22.6% |

| 持续输出时间 | 30min | 75min | ↑150% |

| 1米跌落测试通过率 | 80% | 98% | ↑22.5% |

技术延伸:下一代智能散热方案

海新电子正将更多创新技术导入移动电源领域:

相变导热垫:在60℃时发生固-液相变,填充微观空隙,使界面热阻降低50%;

柔性石墨烯复合垫:厚度0.2mm即可实现10W/m·K导热,适用于折叠式充电宝铰链部位;

IoT温控系统:集成NTC温度传感器的智能垫片,实时调节充电功率(已通过Qi v2.0认证)。

根据IDC数据,2025年全球移动电源市场规模已达120亿美元,其中支持>65W快充的产品占比超35%。在这一市场爆发期,散热设计已成为产品差异化的核心竞争点。海新电子凭借:

4小时快速响应:覆盖珠三角/长三角的供应链网络;

智能选型平台:输入尺寸、功率等参数自动生成BOM清单;

正助力厂商突破“性能-体积-安全”的不可能三角。未来,随着240W快充、无线磁吸充电等技术的普及,导热硅胶垫将在移动储能领域扮演更关键的角色。

东莞市海新电子有限公司

业务部编辑

-

102025.09

UL94V-0阻燃导热硅胶垫片:高安全性与高效散热的完美结合在现代电子设备日益复杂、功耗不断上升的背景下,散热问题成为影响产品性能和使用寿命的关键因素。特别是在LED照明、通信基站、计算机硬件以及汽车电子等领域,如何有效" />...查看详情→

UL94V-0阻燃导热硅胶垫片:高安全性与高效散热的完美结合在现代电子设备日益复杂、功耗不断上升的背景下,散热问题成为影响产品性能和使用寿命的关键因素。特别是在LED照明、通信基站、计算机硬件以及汽车电子等领域,如何有效" />...查看详情→ -

182025.10

导热硅胶片工厂直供:高效散热解决方案的首选在现代电子设备日益复杂、功耗不断上升的背景下,散热问题已成为影响设备性能和寿命的关键因素。尤其是在LED照明、手机、电脑、通信基站等广泛应用的领域,如何有效控制" />...查看详情→

导热硅胶片工厂直供:高效散热解决方案的首选在现代电子设备日益复杂、功耗不断上升的背景下,散热问题已成为影响设备性能和寿命的关键因素。尤其是在LED照明、手机、电脑、通信基站等广泛应用的领域,如何有效控制" />...查看详情→ -

152025.12

RoHS环保导热硅胶垫:绿色科技助力电子设备高效散热随着全球对环保和可持续发展的重视,电子行业也在不断寻找更加绿色、高效的材料。在这一背景下,“RoHS环保导热硅胶垫”逐渐成为众多电子制造商关注的焦点。它不仅满足" />...查看详情→

RoHS环保导热硅胶垫:绿色科技助力电子设备高效散热随着全球对环保和可持续发展的重视,电子行业也在不断寻找更加绿色、高效的材料。在这一背景下,“RoHS环保导热硅胶垫”逐渐成为众多电子制造商关注的焦点。它不仅满足" />...查看详情→