高效散热,稳定护航:导热硅胶片在PD快充电源中的关键应用

- 发布时间:2025-07-09 09:36:50

- 来源:海新电子

- 阅读量:212

随着PD快充技术(尤其是氮化镓技术)的普及,充电器正朝着更小体积、更高功率的方向飞速发展。用户享受着“秒充”的便捷,但同时也对充电时设备产生的显著温升格外关注。这份热度背后,是内部功率器件高效能量转换时不可避免的热量输出。若热量管理不当,轻则影响性能与寿命,重则带来安全隐患。

手机PD快充充电器

导热硅胶片,正是解决PD快充散热挑战的“幕后功臣”之一。

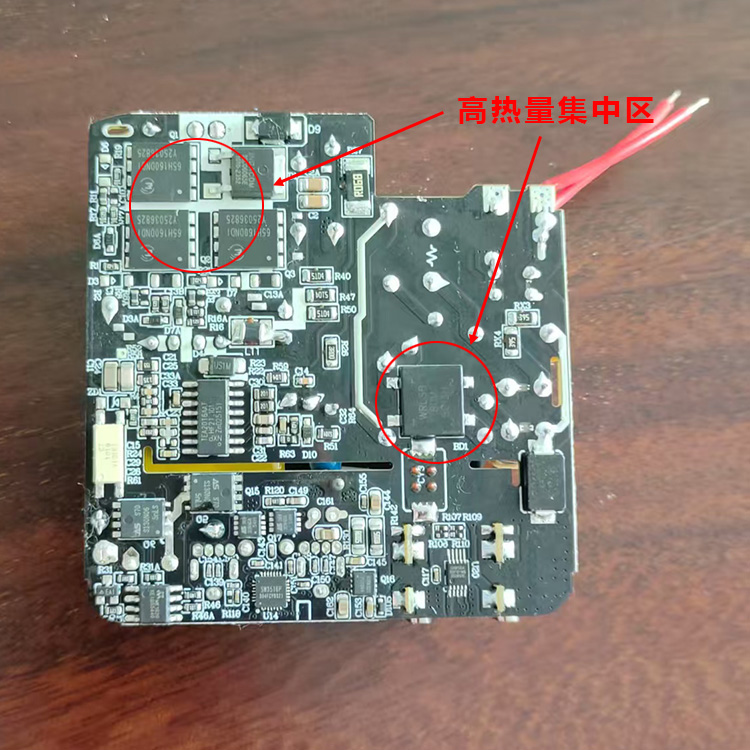

挑战:小空间,大热量

拆开一枚高性能的PD快充头,内部空间堪称“寸土寸金”。核心发热源——如氮化镓功率芯片、高频变压器等——密集排列,工作时局部温度迅速攀升至60-70℃甚至更高。这些热量若不能及时导出:

手机快充高热量集中图

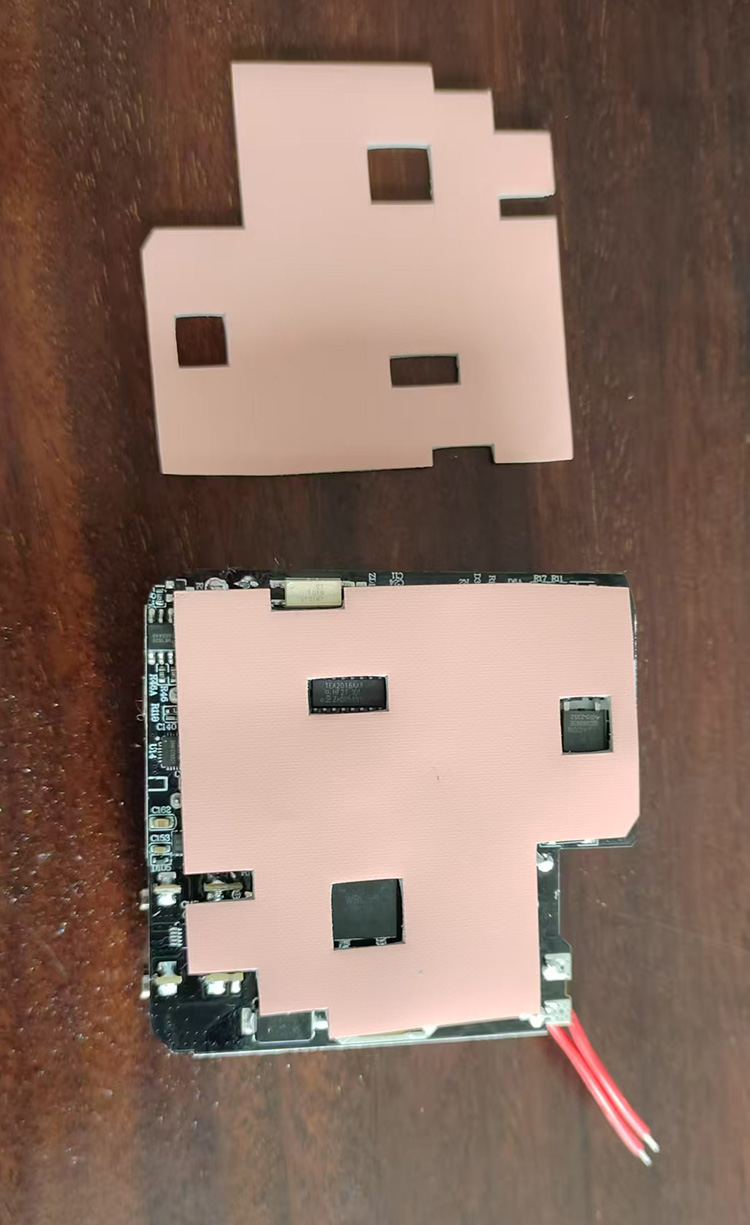

导热硅胶垫片在手机充电器中的应用

加速元器件老化: 电解电容等元件在高温下寿命急剧缩短。

引发性能降级: 芯片过热触发保护机制,导致充电效率下降。

影响产品外观与安全: 长期高温可能导致外壳变形、发黄,极端情况存在风险。

解决方案:导热硅胶片的精密散热之道

导热硅胶片并非简单的“垫片”,而是精密热管理设计中的关键界面材料。它在PD快充中扮演着不可替代的角色:

精准覆盖热源: 工程师依据热仿真结果,将定制成型的导热硅胶片精确贴附于主要发热器件表面。

高效填充界面: 发热器件表面与金属散热外壳或散热片之间,存在肉眼不可见的微观空隙与不平整。空气是热的不良导体,严重阻碍热量传递。导热硅胶片凭借其优异的柔软性与可压缩性,能完美填充这些缝隙,有效排除空气。

构建低热阻通路: 填平界面后,导热硅胶片建立起一条高效的热传导路径,将芯片等热源产生的热量,快速、均匀地传递至散热外壳或散热片,最终通过外壳表面积散发到环境中。

实测效能:温度显著优化

实际测试数据表明:在一款65W氮化镓PD快充方案中,采用优质导热硅胶片(如海新特定型号)后,关键发热点的温度可比未优化方案或使用劣质材料时降低15-20℃。 这十几度的温差,对保障电子元件的长期可靠运行与产品安全性至关重要。

选择适配PD快充的导热硅胶片,需关注核心特性:

安全基石:卓越电绝缘性: 充电器内部高压环境复杂,材料必须具备高绝缘强度与阻燃性(海新导热硅胶片符合UL94V-0防火等级,为安全护航)。

散热核心:合适的导热效率: 需根据热密度选择导热系数(常用1.0~3.0 W/mK),在有限空间内实现最优热传递。

长效可靠:宽温稳定性与耐久性: 材料需在PD快充的长期工作温度范围(-45℃至200℃)内保持性能稳定,不干裂、不析油、抗压缩永久变形,确保长期有效接触。

精密适配:定制化成型能力: PD快充内部空间极度紧凑。导热硅胶片需通过高精度模切加工(海新电子核心能力),制成与发热元件及安装空间完美契合的形状与厚度,实现精准填充且不干涉周边器件。

海新电子:为PD快充提供专业热管理支持

作为专注于导热材料研发与精密制造的企业,东莞市海新电子深谙PD快充等紧凑型电子设备的散热需求。我们提供:

多样化导热硅胶片解决方案: 涵盖不同导热系数、厚度、硬度选项。

核心优势:精密模切加工能力: 确保产品完美匹配客户复杂腔体结构。

严格品质管控: 产品性能稳定可靠,符合相关标准。

专业技术支持: 协助客户优化热设计,提升产品性能与可靠性。

在追求极致功率密度的PD快充时代,导热硅胶片虽不显眼,却是保障设备高效、稳定、安全运行不可或缺的“热管理卫士”。它通过精密的材料科学与制造工艺,默默化解着“小体积、大功率”带来的散热矛盾。海新电子将持续致力于为电源行业提供更优质、更可靠的导热界面材料及解决方案,助力客户打造用户体验更佳、品质更卓越的快充产品。

东莞市海新电子有限公司

编辑:YGMD

-

112025.09

储能设备散热硅胶垫片:提升效率与安全的关键材料在现代电子设备中,尤其是储能设备,散热问题一直是一个不可忽视的挑战。随着科技的发展,越来越多的高功率设备被广泛应用,如电动汽车、数据中心、工业电源等,这些设备在" />...查看详情→

储能设备散热硅胶垫片:提升效率与安全的关键材料在现代电子设备中,尤其是储能设备,散热问题一直是一个不可忽视的挑战。随着科技的发展,越来越多的高功率设备被广泛应用,如电动汽车、数据中心、工业电源等,这些设备在" />...查看详情→ -

132025.10

导热硅胶垫片出厂价:影响因素与市场趋势分析在电子设备日益小型化、高性能化的今天,散热问题成为制约产品稳定运行的关键因素之一。导热硅胶垫片作为重要的热管理材料,在各类电子设备中发挥着重要作用。随着市场需求" />...查看详情→

导热硅胶垫片出厂价:影响因素与市场趋势分析在电子设备日益小型化、高性能化的今天,散热问题成为制约产品稳定运行的关键因素之一。导热硅胶垫片作为重要的热管理材料,在各类电子设备中发挥着重要作用。随着市场需求" />...查看详情→ -

162026.01

超软导热硅胶垫:现代电子设备的高效散热解决方案在当今科技飞速发展的时代,电子设备的性能越来越强,功耗也不断提高。随之而来的问题是,设备在运行过程中会产生大量热量,如果不能及时有效地进行散热,就可能导致设备性" />...查看详情→

超软导热硅胶垫:现代电子设备的高效散热解决方案在当今科技飞速发展的时代,电子设备的性能越来越强,功耗也不断提高。随之而来的问题是,设备在运行过程中会产生大量热量,如果不能及时有效地进行散热,就可能导致设备性" />...查看详情→